镍钴铝(LiNi0.8Co0.15Al0.05O2,缩写NCA)三元材料,克容量高,类似811三元,压实密度接近532型三元,对水分环境非常敏感。NCA主要做圆柱,小电池可保证其安全性。日韩高端的18650均使用NCA,目前日本量产的18650 最高容量可达到3.5Ah。LiNi0.8Co0.15Al0.05O2 (NCA) 是一种目前应用前景最好的锂离子电池正极材料,设计容量高达190-200mAh/g,但是由于该材料本身导电性能较差,因此对于电池倍率性能方面的提高不尽如人意。如何在利用该材料的高设计容量的同时,提高其功率性能,这是目前锂电池行业比较关心的课题之一。有报道在NCA正极材料表面涂布一层四氧化三钴(Co3O4), Co3O4 可以和NCA表面残留的 Li2CO3/LiOH反应,从而降低电荷转移阻抗,提高电池大电流下容量的发挥效率。也有学者研究了电极制备工艺对于NCA功率性能的影响。还有一些研究工作通过表面涂布或者掺杂改性来提高NCA体系电池的功率性能。但是这些研究都没有关注过隔膜对于电池性能的影响。本文以普通聚烯烃隔膜作为空白试验,对比研究了不同工艺聚烯烃隔膜作为基膜制作的陶瓷隔膜对于功率电池性能的影响。

本文转换视角,从隔膜这一辅材角度出发,研究隔膜对于NCA动力电池功率性能的影响。针对不同工艺的聚烯烃基膜制作的陶瓷隔膜,对于其本征性能包括微孔形貌、透气度和离子电导率,以及应用性能包括倍率、荷电保持以及循环等做了全面的对比分析。结果发现,与普通聚烯烃隔膜相比,陶瓷隔膜可以提高电池的功率性能,并且干法聚烯烃基膜制作的陶瓷隔膜,其倍率增效作用较湿法基膜的陶瓷隔膜明显,尤其当放电倍率达到电池的设计极限时,干法聚烯烃基膜制作的陶瓷隔膜对于电池倍率性能的增效作用更加显著。

本文研究了三种隔膜,一种是普通的干法聚烯烃隔膜,厚度为20微米。另外两种分别是陶瓷隔膜A(干法聚烯烃基膜)以及陶瓷隔膜B(湿法聚烯烃基膜),两种陶瓷隔膜的总厚度是20微米,其中涂层厚度4微米,基膜厚度16微米。

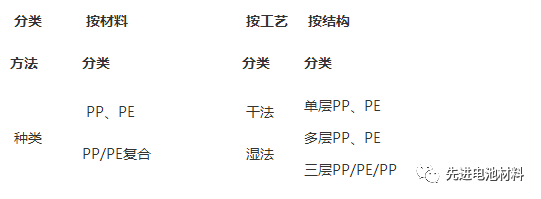

(一)聚烯烃隔膜分类

(二)聚烯烃隔膜的主要原料

隔膜使用的聚烯烃材料目前主要是聚丙烯(PP)、聚乙烯(PE)两类。聚烯烃材料具有强度高、耐酸碱腐蚀性好、防水、耐化学试剂、生物相容性好、无毒性等优点,在众多领域得到了广泛的应用。

当前,商品化的液态锂离子电池大多使用微孔聚烯烃隔膜,因为聚烯烃化合物在合理的成本范围内可以提供良好的机械性能和化学稳定性,而且具有高温自闭性能,更加确保了锂离子二次电池在日常使用上的安全性。

(三)聚烯烃隔膜的主要生产方法

1、热致相分离法(湿法—TIPS)

利用高分子材料和特定的溶剂在高温条件下完全相容,冷却后产生相分离的特性,使溶剂相连续贯穿于聚合物相形成的连续固态相中,经过拉伸扩孔后,将溶剂萃取后在聚合物相中形成微孔。在目前湿法隔膜制造过程中,通常将聚烯烃树脂原料和一些其它低分子量的物质同混合,加热熔融混合均匀、经挤出拉伸成膜,再用易挥发溶剂把低分子物质抽提出来,形成微孔膜。

2、熔融拉伸法(干法—MSCS)

熔融拉伸法的制备原理是,高聚物熔体挤出时在拉伸应力作用冷却下结晶,形成平行排列的结晶结构,经过热处理后的薄膜在拉伸后晶体之间分离而形成狭缝状微孔,再经过热定型制得微孔膜。

在聚丙烯微孔膜制备中除了拉开片晶结构外,还可以通过在聚合物中添加结晶成核剂,形成特定的β晶型,然后在双向拉伸过程中发生β晶型向α晶型转变,晶体体积收缩产生微孔。

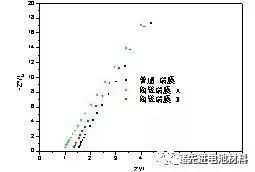

Fig.1 EIS picture of separators

图1 三种隔膜的电化学阻抗谱(EIS)

图1为三种隔膜样品的电化学阻抗图谱。根据公式σ = d/(Rb·S) ,陶瓷隔膜A、陶瓷隔膜B以及普通隔膜的离子电导率分别为0.952mS/cm2、0.703mS/cm2和0.622mS/cm2。

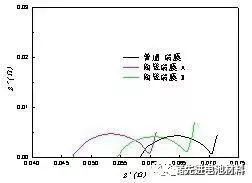

Fig.2 EIS picture of different separators pouch cells

图2 隔膜试验电池EIS谱图

图2为三种隔膜试验电池的电化学阻抗谱(EIS)。从图中可以看到,三种电池的圆弧以及斜线部分的形状和大小都很接近,唯一比较明显的区别在于欧姆阻抗Rs。陶瓷隔膜A、陶瓷隔膜B以及普通隔膜的Rs值依次增加。一般来说,欧姆阻抗与电极材料、电解液、隔膜材料以及各部分零件的接触电阻有关,对于谱图中三种电池在Rs方面的差别,可以推断出在其他材料和设计都完全相同的情况下,应该是由于隔膜材料的不同造成的。

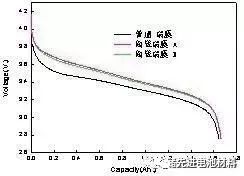

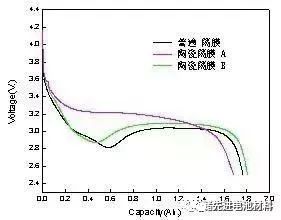

Fig.3 Discharge curves of different separators pouch cells at 20C rate

图3 隔膜试验电池20C放电曲线

图3为三种隔膜试验电池20C放电曲线,从图中可以看到,两种陶瓷隔膜的放电曲线几乎重合,而普通隔膜电池的平台较陶瓷隔膜低0.15V左右。这说明与普通隔膜相比,陶瓷隔膜可以改善电池的倍率性能。进一步加大电池的放电倍率,对比三种隔膜对于倍率性能的影响。

Fig.4 Discharge curves of different separators pouch cells at 40C (left) and 50C (right) rate

图4隔膜试验电池40C(左)和50C(右)放电曲线

图4分别为三种隔膜试验电池40C和50C放电曲线。从图中可以看到,当倍率从20C增加到40C时,三种电池的平台电压差别明显增大,当放电倍率增到50C,这时已达到该电池倍率的设计极限,陶瓷隔膜B和普通隔膜试验电池的放电平台表现很不稳定,出现明显的欧姆极化造成的电压低谷,而陶瓷隔膜A的放电平台仍然保持平稳,平台电压在3.2V以上。这说明随着放电电流增大,隔膜带来的欧姆电阻对于离子电导率的影响越来越明显。对比前面20C较低倍率的电池表现,当电池中等倍率放电,决定其倍率性能的主要参数是电池体系的基本设计,包括电极孔隙率、电解液配方设计,导电剂选择等,但是当电池的放电倍率达到设计的极限值,隔膜的离子电导率带来的欧姆极化开始起决定作用。

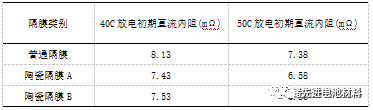

由于高倍率放电初期是电池内部欧姆极化最明显的阶段,通过对比直流内阻,进一步验证不同倍率下隔膜对于电池功率性能的影响。三种电池的直流内阻计算结果如表1所示。

表1隔膜试验电池40C和50C放电初期直流内阻

Tab.1 Internal Resistance of pouch cells with different discharge current

通过表1的数据可以看到,当放电倍率为40C时,陶瓷隔膜A的直流内阻最小,陶瓷隔膜B的直流内阻比A高1.3%,普通隔膜则比陶瓷隔膜A高出9.4%。当倍率提高到50C时,前面两个对比数值分别提高到4.3%和12.2%。这说明随着电流增大,不同隔膜对于直流内阻的影响也随之愈加明显。这一点也进一步验证了图3的软包装电池在两种倍率下的放电曲线所存在的明显差异,并且前面测试得到的三种电池在欧姆阻抗Rs值方面的明显差别,也可以和此处对应。

- 最新评论

- 我的评论