国内国补+地补导致电动大巴补贴巨高无比,扣除补贴后运营公司的实际购车成本其实不高,以上原因导致对电动大巴的技术特性尤其是电池衰减等的包容性较高。

但是如果国产的电动大巴要卖到国外,因国外商务环境和国内差别非常大,且对产品的质保要求非常严格,造成同一款电动大巴在国内只卖200万在国外要卖400万的局面,也造成了实际续航里程与合同要求不一致需要退货并终止整个项目的风险。

2013年比亚迪投入2辆K9电动大巴在丹麦哥本哈根进行运行测试,为了验证电池寿命是否符合比亚迪质保要求,丹麦运输和建筑署委托丹麦技术学院(DTI)对K9磷酸铁锂电池的衰减进行了测试。

衰减测试采用了两种方法:①整车级别测试2014年初开始投入运营至2015年底的电池容量和电池内阻的变化;②电芯级别测试验证是否与比亚迪提供的电池测试结果相符(电芯测试此文忽略)。

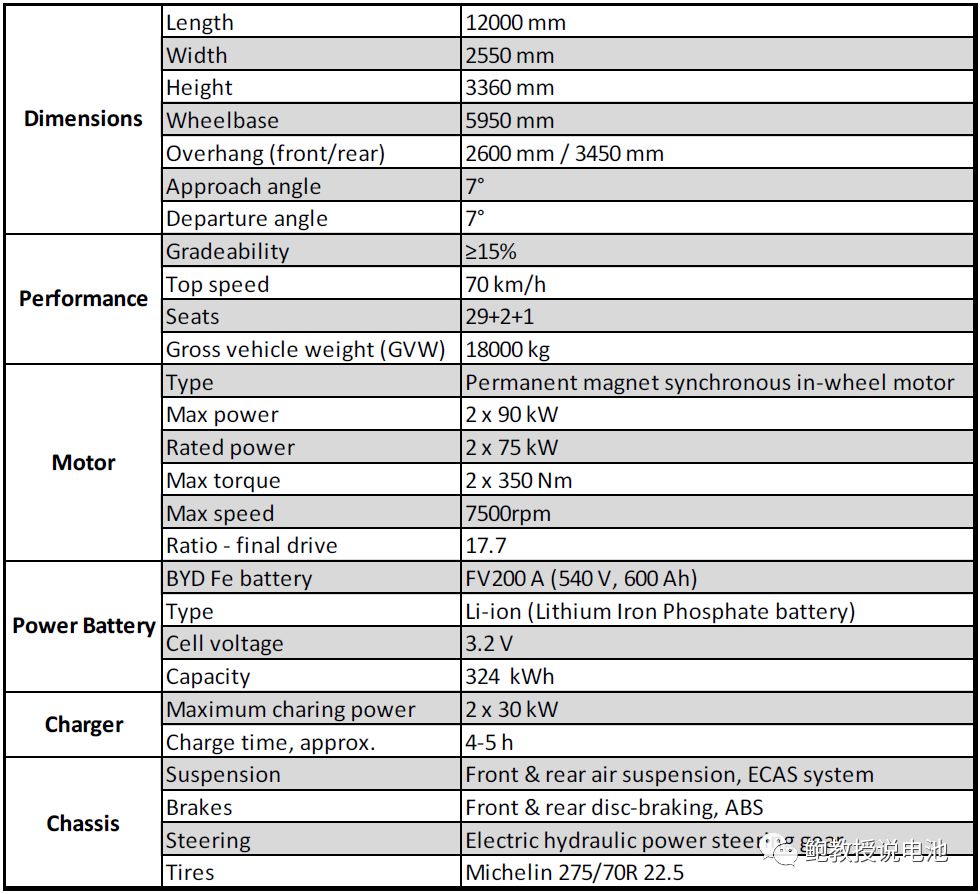

比亚迪K9电动大巴规格参数如表1所示。

表1 比亚迪K9电动大巴参数

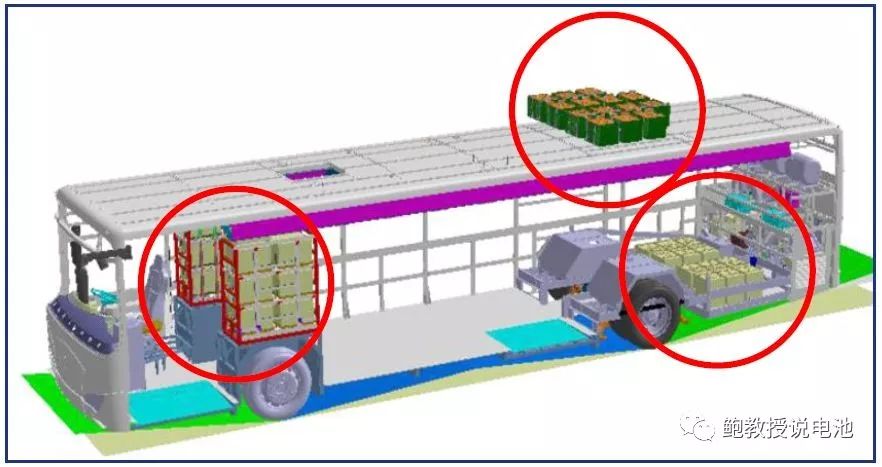

整车电池容量为324kWh,被分为3个独立的电池包分别放置在后桥、车顶、前轮,具体位置示意如图1所示。

图1 K9电池包位置示意图

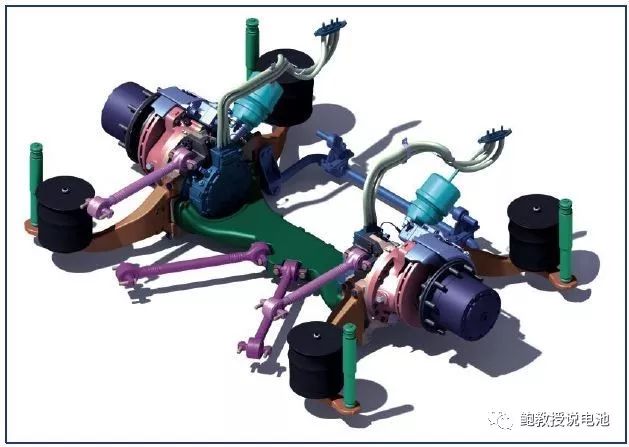

轮毂电机集成在后桥,具体见图2。

图2 K9后桥轮毂电机

1、测试准备

测试设备

a)比亚迪K9电动客车标准壁挂式充电器:三相交流,50Hz,400V,125A,60kW;

b)重型底盘测功机:来自德国apuftechnik公司定制的elp500、来自德国apuftechnik公司的Picaro数据采集系统、安全设备;

c)模拟数据采集:安捷伦34972 LXI数据采集/开关单元(????= 0.5????)、Hameg差分电压探头,1个、Fluke i1010电流钳形表4个。

d)温度探针:K型热电偶4个。

E)牵引轮强制冷却。

测试设置

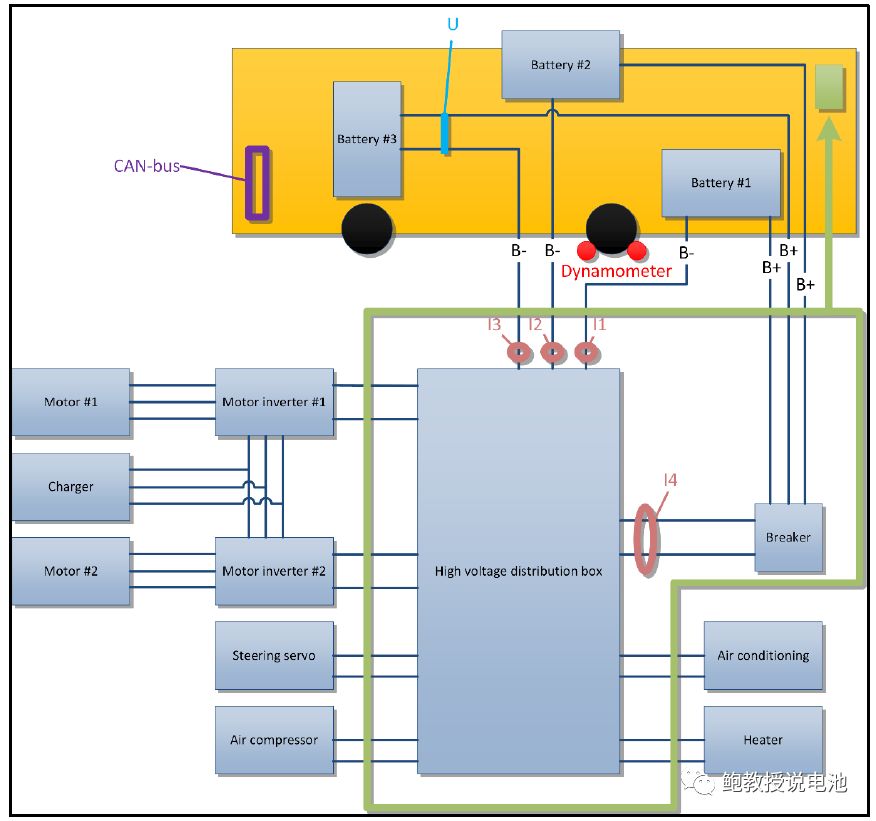

为了测量和计算电池的功率和能量,电池的电流和电压需要同时记录。

在四个不同的点测量电流,所有的电流钳形表都安装在高压配电箱附近。进入高压配电箱的通道在客舱顶盖后面的后部。图3中使用I1、I2和I3分别测量了流向三个电池包的电流,并使用I4测量了总电流。

图3 测试准备框图

用模拟差压探头测量电压。探测器安装在公共汽车前部的电池组上,越过前部的驾驶室。打开客舱的两个盖子就可以打开这个电池组。

2、恒功率放电测试

测试程序如下:

(1)车辆准备工作

a)出于安全考虑,在车辆上安装尺寸相似的低摩擦轮胎

b)底盘测功机中车辆的准备(固定、冷却等)

c)确定合适的测量点

d)安装数据采集设备

e)测功器兼容性测试

f)车辆的适应

g)监控充电至100%SOC

(2)性能测试

a)恒功率放电试验负荷和速度的计算:??/ 4 = 324?????/ 4 = 81????

b)车辆功率曲线测量

c)传动系损失的测量

d)驾驶员培训

e)核查所获得的数据

f)电池阶跃响应测量

i.加速到所需速度

ii.换到空挡

iii.让车辆停止转到,然后停10秒

ⅳ.最大功率加速至期望速度

g)停止驾驶

h)监控充电至100%SOC

(3)C/4恒功率放电-电池以恒功率驱动车辆,直到BMS断开功率输出

a)开始恒功率驱动车辆

b)98%SOC时测量电池的阶跃响应

i.换到空挡

ii. 让车辆停止转到,然后停10秒

iii.最大功率加速至期望速度

ⅳ.再次驱动车辆

c)88%SOC时测量电池的阶跃响应

d)75%SOC时测量电池的阶跃响应

e)63%SOC时测量电池的阶跃响应

f)启动后行驶100公里后进行负荷标定及断开

g)恢复恒功率放电

h)50%SOC时测量电池的阶跃响应

i)38%SOC时测量电池的阶跃响应

j)行驶200公里后休息

k)恢复恒功率放电

l)25%SOC时测量电池的阶跃响应

m)5%SOC时测量电池的阶跃响应

n)持续驾驶知道BMS切断功率输出

o)对采集到的数据进行分析,计算能量含量、容量和直流内阻。

3、测试结果

电池容量

两辆电动大巴中第一辆的一个电池包由于被没有授权的人打开过,导致密封被破坏,并进水了,比亚迪对该电池包进行了替换。不知道是否是丹麦技术学院的技术人员对比亚迪电池感到好奇,所以擅自打开一个电池包看看究竟,想想老外也是真坏。

只有第二辆比亚迪电动大巴真正接受了两次测试,因此下文仅对第二辆电动大巴的测试结果进行说明。

2014年第一次测试

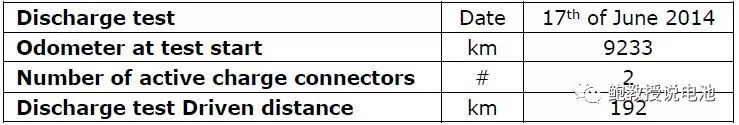

表2 第一次测试参数

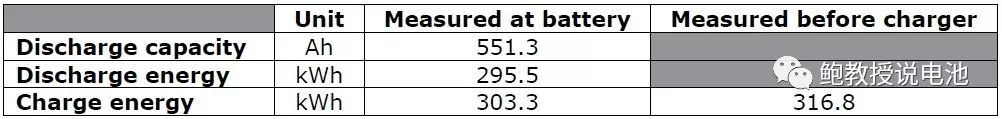

表2第一列中的值包含了电池效率的基本值,当计算电池内外的能量时,效率约93%,当计算从墙上插座到电池能量时,效率约89%。

表3 电量和容量测试

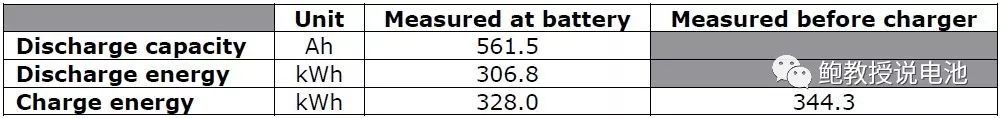

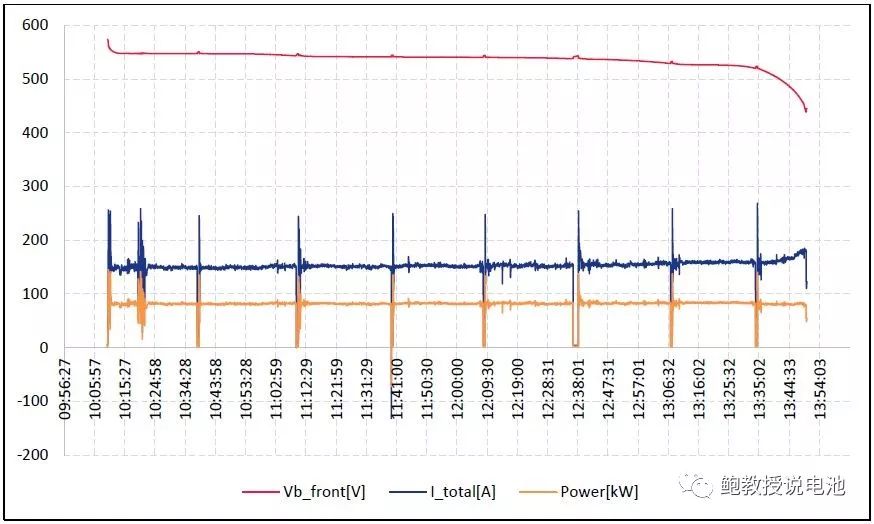

图4显示了整个恒功率放电的曲线。放电以恒定的速度和静态负载进行,以使电池的输出功率为81千瓦。

放电试验分为多个100公里行驶距离部分,总试验时间约为5.5小时,包括1.5小时的设备调整、初步测试评估和午餐休息。

图4中显示了电池在放电测试过程周静的阶跃响应。

图4 恒功率放电测试时电池电压、电流、功率曲线

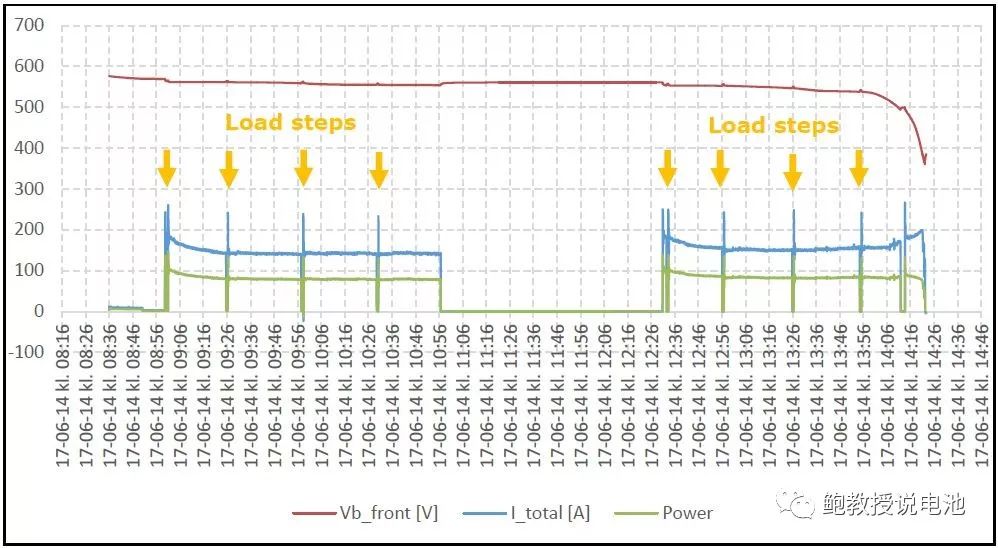

图5中的所有温度在测试期间都升高了,在休息期间都降低了。在测试过程中,与其他电池温度相比,后桥电池温度升高的更多,这可能是由于电池与后桥和电机较近造成的。

图5 电池温度曲线

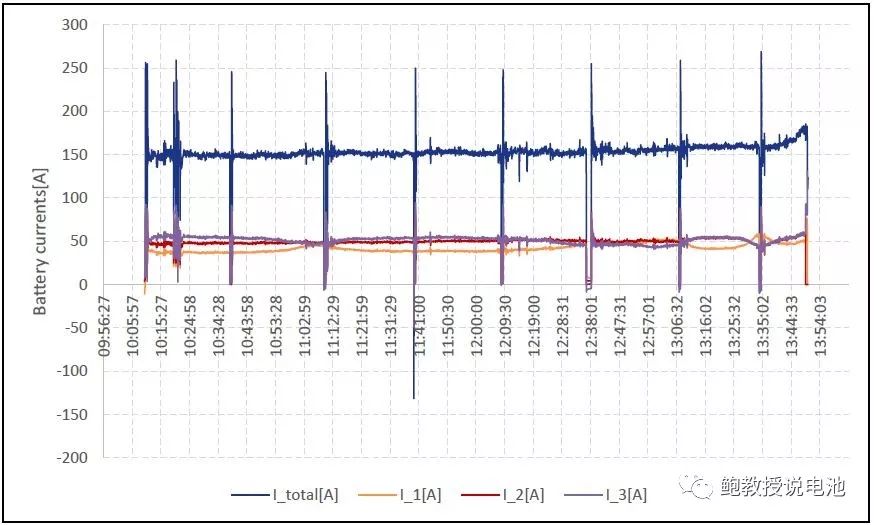

在高压配电箱中单独的电池包电流测量使得能够测量每个电池包的负载分布。图6显示了整个放电测试的这种分布。

图6 负载电流分布

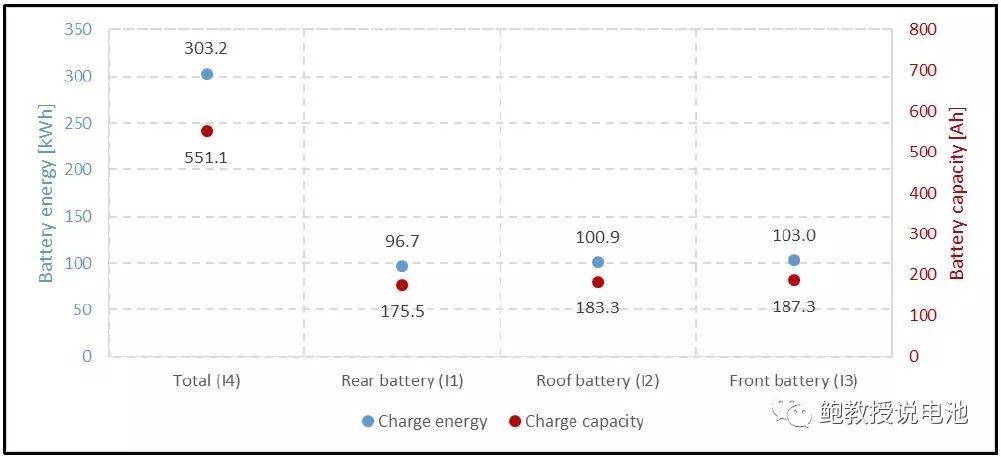

夜间电池充电过程中获取的数据结果如图7所示。图中显示了四个独立的电池容量和电池能量测量值。数据表明,电荷被平均分配到三个独立的电池包,并且三个独立电池包的电量之和与总电量的误差在公差范围内。

图7 充电容量

2015年第二次测试

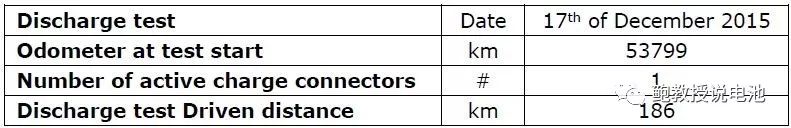

表4 第二次测试参数

表5第一列中的值包含了电池效率的基本值,当计算电池内外的能量时,电池效率约为97%,当计算从墙上插座抽出的能量到电池能量时,电池效率约为93%。(第一次充电功率为60kW,第二次测试功率为30kW,充电功率不同导致效率不同)

表5 第二次电量和容量测试

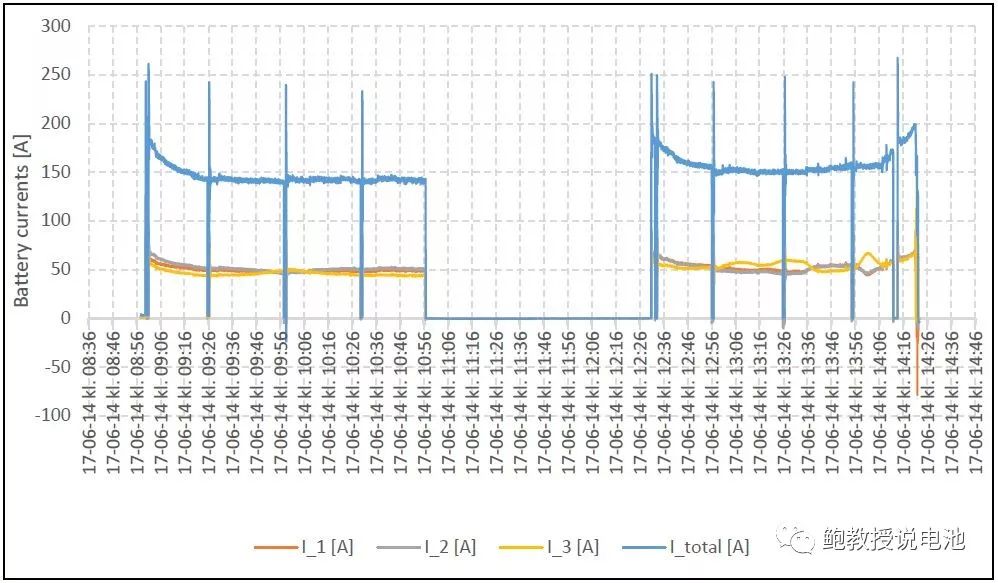

图8显示了整个恒功率放电的曲线。放电以恒定的速度和静态负载进行,以使电池的输出功率为81千瓦。

放电试验时间约为4小时。断开充电器后,立即开始放电测试。

图8中电池电流的峰值是测量到的电池阶跃响应。在测试开始之前,内部压缩器等子系统没有运行,大约10点20分,压缩机被切断,此时必须调整负载以保持总电池输出功率为81千瓦。当接近放电结束时,电池电压不断降低,电池电流不断增大,以保持恒定的功率输出。

图8 恒功率放电测试时电池电压、电流、功率曲线

测试期间温度升高,由于100公里后没有间断,因此有必要降低环境温度。

图9 放电温度曲线

图10 负载电流分布

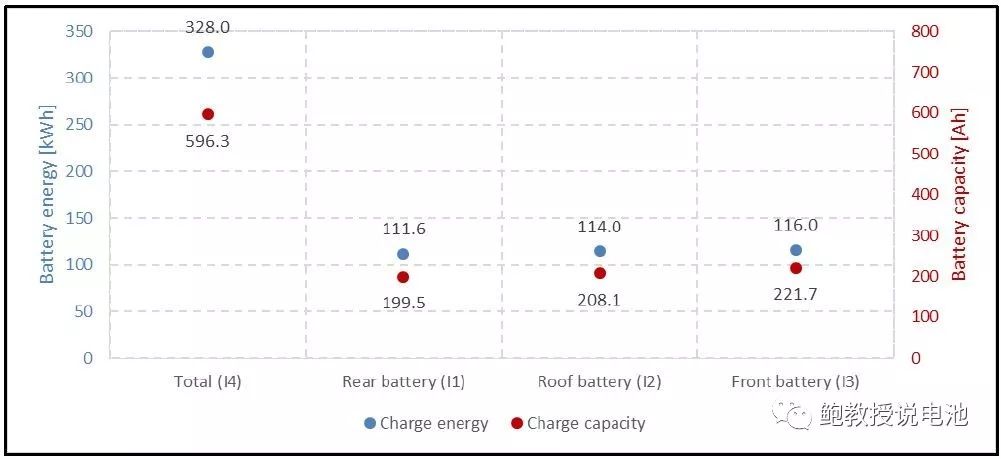

夜间电池充电过程中获取的数据结果如图11所示。图中显示了四个独立的电池容量和电池能量测量值。数据表明,电荷被平均分配到三个独立的电池包,并且三个独立电池包的电量之和与总电量的误差在公差范围内。图11与图7对比可以发现电池容量有一定程度衰减,放电容量从约200Ah衰减值180Ah(衰减了约10%)。

图11 第二次充电容量

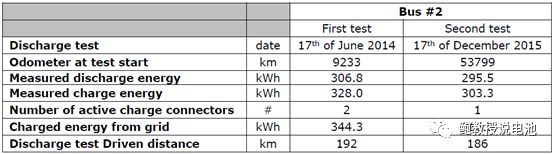

第一次和第二次测试汇总见表6。

表6 第一次和第二次测试对比

第二次测试在第一次测试18个月后进行。在此期间电动大巴行驶了44500多公里。

电池在第一次测试中使用两支充电枪(比亚迪额定:2x30kW)充电,在第二次测试中使用一支充电枪(比亚迪额定:1x30kW)充电,这是导致第二次测试的效率大于第一次测试的原因。

电池内阻

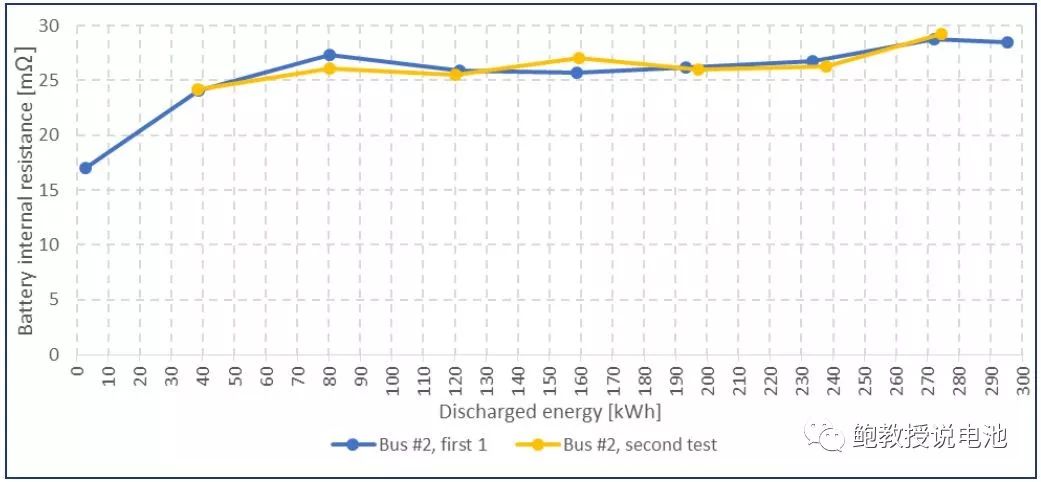

图12为阶跃响应测试曲线。从恒功率放电测试直接将车辆换至空挡,并等待10秒,利用压差除以温差即可计算得到电池的直流内阻。由于等待10秒还远未达到获得稳定开路电压的条件,因此该方法得到的直流内阻只能用于相同条件下对比。

图12 阶跃响应测试

每放电约12.5%的能量就进行阶跃响应测试电池直流内阻,如图13所示,直流内阻与电池荷电状态有关。电池内阻是一个非常复杂的函数,实际测量值只是在类似条件下进行比较的一种表示形式,不能直接用来表征电池的特性,也不能用来评估电池健康状态(SOH)的任何具体变化。从图13可知第一次测试和第二次测试的直流内阻没有显著变化,表明电池内阻没有显著恶化。

图13 直流内阻

实验室条件下的电池测试,略。

寿命评估

对于非常粗略的生命周期评估,最初对使用模式做了一些假设。

这辆电动大巴每天行驶200公里,行驶15小时,然后电池充电4.5小时,然后休息5.5小时。充电发生在巴士返回车站时,电池仍然有来自驾驶的余热。休息是在晚上和夜间温度较低的时候进行的。

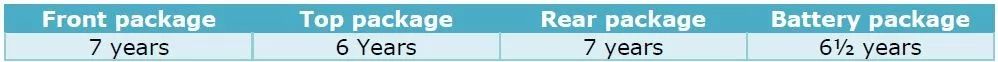

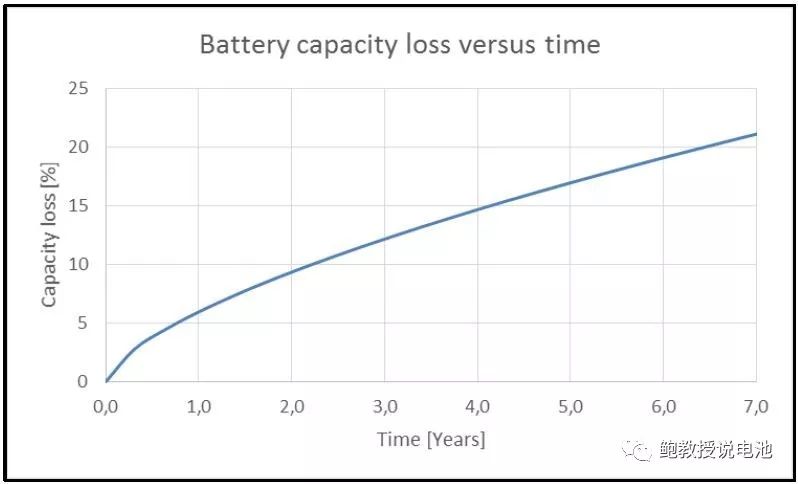

将BYD数据、温度数据和上述条件输入DTI寿命模型,得到寿命预测如表7所示。

表7 电池容量衰减值80%时的预测使用寿命

寿命表示的是电池总容量从第一天投入使用时降低到初始容量的80%的时间。在这一点之后,巴士仍然可以继续行驶,但是随着容量的进一步减小,行驶距离将会减小。如图24所示,电池第一年的容量衰减速率快于之后各年容量的衰减速率。

图14 容量衰减

4、结论

比亚迪对丹麦运输和建筑署的质保声明:

保修8年或50万公里

第一年电池衰减会稍高,但是之后几年会降低至稳定水平。

在车辆投入运行后不久,对公交车的电池容量进行了测量。在项目结束时,对车辆进行第二次比较测试。其中一辆电动大巴的一个电池包被意外拆开,破坏了密封,比亚迪对其进行了更换,因此最终只有一辆电动大巴完成了第一次和第二次测试。第一次测试是在2014年6月进行,第二次测试于18个月后的2015年12月进行,在此期间公交车行驶了44500多公里。比亚迪根据严格的保密协议向DTI提供了有限的测试数据。在以下活动之后,DTI没有发现有充分理由质疑比亚迪提供的数据:

参观比亚迪电池厂,广泛的自动化生产和高水平的综合质量保证

参观比亚迪的测试设施是广泛的测试进行的所有主要的全球规范和标准使用高质量的测试设备。

与比亚迪研究人员会面,展示数据并回答问题。

DTI挑选的几项加速电池测试显示,结果与比亚迪的数据相符。

从比亚迪的数据分析和电池测试中得出的寿命评估结果显示,在丹麦的温度条件下,电池的预期寿命为近7年至80%的剩余容量。

电池的退化是明显可测量的,但并未超过电池规格书的范围。电池衰减机理如下:

a)容量衰减

日历老化——锂离子电池在使用过程中会不断老化。老化速率与温度有关,并随温度的升高而增加。

循环老化——由于充电循环通过电池而导致的老化。(高倍率充放会加快循环老化,但电动巴士电池较大,导致行驶和充电的倍率都相对较低。循环退化还受到放电深度(DoD)的影响。为了延长使用寿命,通常建议保持在80%以下。在第一次试车运行中,电动大巴的电池容量仅略超过一半被使用,随着电池容量的衰减,大部分可用容量将被使用,这往往会随着DOD的增加而加快衰减。)

头两年电池容量衰减约10%~12%,之后每年电池衰减速率降低并保持稳定,约衰减2%每年。

b)直流阻抗增大

内阻增大是可以忽略的,可能会对电池效率有所影响。

预计这种衰退的速度将在两至三年后下降到稳定的水平。

寿命模型的经验数据输入是从一个非常有限的可访问数据集推断出来的,但得到了其他DTI经验的支持。

每台电动大巴上三个电池组的实际温度对寿命和性能有显著影响。在寿命模型中应用的温度剖面只是丹麦的平均剖面。暴露在更极端温度下的电池组寿命可能更短。电动上三个电池组的位置不同,使得评估温度依赖性变得非常复杂——车顶上的一个电池组被风速很好地冷却,但被太阳加热;地板下的一个包装暴露在低温下,但由传动轴和来自道路的热量加热,冷却条件较差。第三包是在车内巴士会看到一个稳定的室温,但有较差的冷却条件。

DTI无法测量每个电池组内部的温度分布,部分电池的温度可能明显高于被测的平均温度。如果是这样,寿命将比预计的短。

- 最新评论

- 我的评论