电池和能源相关综合展会“国际智能能源周2016”于3月份在东京有明国际会展中心举办。此次展会上的一大亮点是纯电动汽车(EV)和混合动力车(HEV)用电池的相关举措。通过主题演讲和展示的内容,2020年的车载电池蓝图呈现在了人们面前。主要话题有三个,分别是旨在提高能量密度的EV电池,重视输出的HEV用电池,大型电池的安全对策。

“EV客户提出了改善续航里程的需求。我们将通过提高电池单元的能量密度来增加续航里程,希望能达到与汽油车相当的水平”,日产汽车EV及HEV技术开发本部EV及HEV电池开发部部长渡边康晴在主题演讲中讲述了EV的开发方向(图1)。

截至2016年1月,上市已5年的日产EV“LEAF”(聆风)的累计销量达到了20万辆。其间两次通过局部改进增加了续航里程。但渡边表示,尽管进行了改进,但续航里程依然无法令人满意。

为了减少能量损失,日产实施了提高电池组配置效率、改善车身气动性能等多种改进。要想使续航里程达到与汽油车相当的400km左右,必须提高核心部件,即锂离子电池的性能。

与此同时,该公司还在着手开发全固体电池等“后锂离子电池”。预计到2025年左右,电池将会“改朝换代”。

2018年度向三元正极过渡

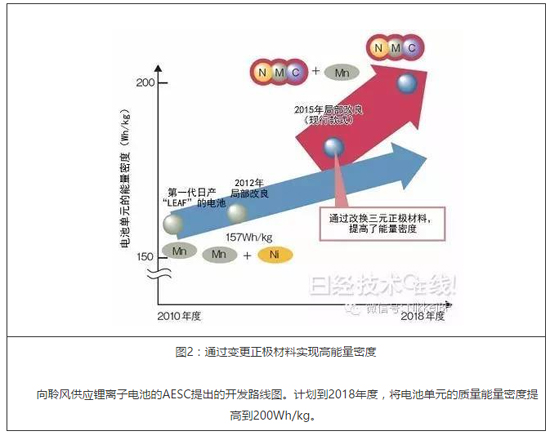

支撑日产EV进化的功臣,是该公司与NEC集团出资成立的车载锂离子电池制造公司Automotive Energy Supply(AESC)。该公司在本次展会上展示了提高EV锂离子电池能量密度的路线图(图2)。

2015年12月,AESC向部分改款的LEAF供应了单元能量密度从157Wh/kg增至180Wh/kg左右的锂离子电池。这使得LEAF在相同空间内配备的电池容量可以从24kWh增加到30kWh,续航里程(JC08模式)从228km延长到了280km。

而且,AESC还计划到2018年度,将单元的能量密度提高到200Wh/kg。日产计划同期使LEAF的续航里程增加到400km左右,估计将会使用AESC现在正在开发的单元能量密度为200Wh/kg的新电池。

提高能量密度的重点在于正极材料。2015年12月实施部分改进前,使用的是添加镍(Ni)的锰(Mn)类正极材料。新电池则改换为添加锰的三元〔镍锰钴酸锂(NMC类)〕材料。以能量密度高的镍和钴为主体。

AESC的目标是到2018年,从三元材料+Mn过渡到三元材料,借此提高能量密度。三元材料虽然是从很早以前就开始采用的技术,但运用于车载用途很难确保安全性。因此,AESC决定采用循序渐进的方法,而不是贸然将Mn类材料全部改换为三元材料。

负极目前使用石墨。作为能量密度达到200Wh/kg之后的新手段,AESC正考虑到2018年度开始使用Si(硅)。

全固体于2020年后投入量产

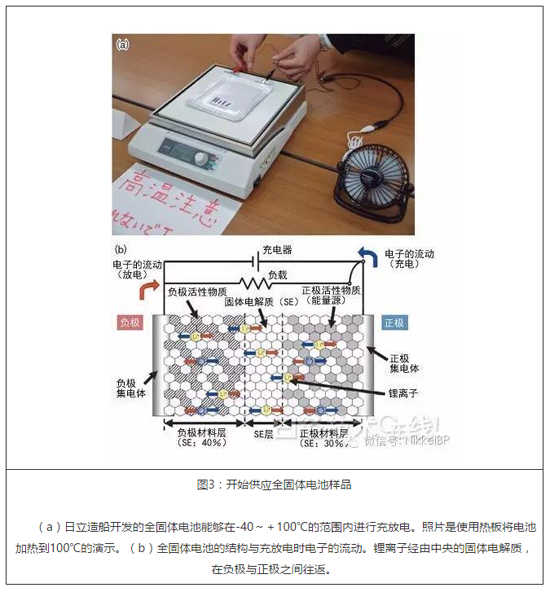

全固体电池是“后锂离子电池”的有力候选。在这个领域的展示中,日立造船最为引人注目。该公司开发出以低成本制造全固体电池的技术并公开了试制品(图3)。计划到2020年以后面向车载等产业投入量产。本田技术研究所正在对这种电池进行测评。

全固体电池将现有锂离子电池的液态电解质转化成固体,包括正极和负极在内,所有部件均由固体构成。因为可以使用理论容量密度大的正极/负极材料,所以理论上来说,能量密度可以达到现有锂离子电池的10倍以上。而且没有漏液的风险,因为电解质一般都具有阻燃性,所以不易燃烧,安全性也更好。

日立造船的全固体电池的特点在于制造方法。通过充分利用集团内擅长粉体成型等工艺的子公司的技术,制造非常简单。“块型”大容量全固体电池原本必须有将电极和电解质制成溶液,反复实施涂布并干燥的工序。而且需要向材料施加高压,使电解质紧密附着在两个电极上。

这一次,该公司建立了使用粉状的电解质和电极原料直接成型的技术,无需干燥工序即可制造出全固体电池。在成型工序无需施加高压。因为制造工序简单,所以保持了良好的可靠性,而且容易降低制造成本。

自主开发的加压成型技术提高了粉体间附着的紧密度。因此无需施加机械压力,即可在气压下进行充放电。而全固体电池大多需要加压才能进行充放电。

在投入量产之前,还有需要解决的课题。一是现有的开发品需要使用坚固的金属板夹住两个电极,以防电极在外力作用下破损。日立造船公布的200Wh/kg的能量密度并没有考虑金属板的影响。虽然实际情况取决于每个单元使用的金属板的数量,但据该公司工作人员介绍,如果加上金属板,能量密度会降到一半左右。

固体电解质也需要改进。该公司使用的电解质是属于硫化物的无机材料,与电解液相比,离子导电率要低得多。试制品使用的固体电解质是出光兴产公司生产的。最近,随着离子导电率高的固体电解质被发现,估计该公司也会考虑采用新的材料。

PEVE的电池重视输出

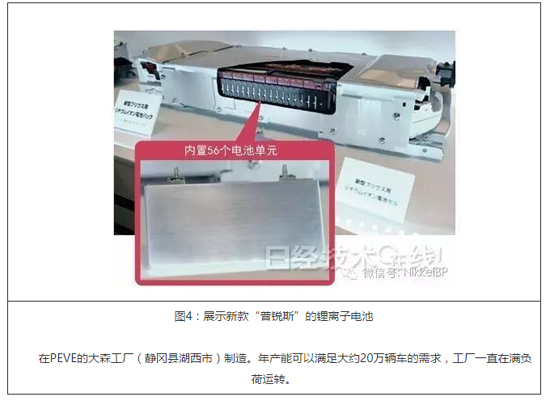

与EV不同,对于HEV使用的车载电池,重要的是提高输出密度。Primearth EV Energy公司(PEVE)展示的新型锂离子电池单元就是一个典型例子(图4)。这种电池得到了丰田新款“普锐斯”的采用,是由2011年5月上市的“普锐斯α”配备的电池改进而来的新产品。

通过使单元小型化,电池组的容积缩小了6%。因为单元缩小,载流量从以往产品的5.0Ah缩小到了3.6Ah,但单元的输出密度有所提高。这是通过改变单元正极材料(三元)的配比等实现的。

除了输出密度更高的锂离子电池外,丰田还采取了并用镍氢电池的方针。PEVE计划2016年底开始在中国生产镍氢电池。该公司的关联企业、中国常熟的“科力美汽车动力电池有限公司”将负责生产电池单元。

使用火药应对EV漏电

对于配备大容量蓄电池的电动汽车,必须采取措施应对过电流和漏电等。为此,瑞典的奥托立夫公司(Autoliv)开发出了可以瞬间切断车载电池供电的火药断路开关(图5)。与原来使用保险丝的断路设备相比,具有可以在短时间内确保切断电力的特点。现在,该公司正在在对试制品进行验证测评,力争在2017年左右投入量产。

这种开关适用于配备大容量二次电池的车辆的高压电路。当车载传感器检测到事故和漏电时,开关会根据车辆ECU(电子控制单元)传来的信号断开电路,防止过电流从电池流入电路。断开端子板所需的时间最短不到0.1m秒。

除此之外,此次展会上还有摩托车用锂离子电池的展示。该电池是发动机启动时用来驱动自启马达运转的动力来源,由ELIIY Power公司开发(图6)。本田已经决定为越野摩托赛车采用这种这种电池。过去,摩托车一直采用蹬踩脚踏板启动发动机的蹬踩方式。后来为了方便在泥泞的赛道上启动发动机,改换为自启方式。

ELIIY Power正在该公司的川崎工厂内新建摩托车启动用锂离子电池的专用生产线,计划在2016年内投产。

- 最新评论

- 我的评论