当前,全固态电池产业化路径已基本明确,多家企业计划于2027年实现小批量装车,标志着该技术将正式迈向规模化应用。

业内人士分析认为,2025–2026年是中试生产线设备需求进入快速增长期,是工艺验证、设备调试与工程定型的关键阶段;2027–2030年GWh级固态电池产能建设将逐步启动,推动行业进入规模化生产新周期。

从技术路线来看,硫化物路线被公认为固态电池性能潜力最大的技术方向,丰田一直深耕于此,积累专利超过1300多项。在国内,宁德时代、比亚迪、一汽等都在集中攻克硫化物技术卡点。

全固态电池对生产环境要求极高,如硫化物路线对湿度、氧气极度敏感,遇湿即释放毒气——硫化氢(H?S),且易爆炸。这对生产线环境提出极高要求,且如何安全、环保、高效处理硫化氢气体已成为全行业挑战。

01

硫化氢高低浓度

目前,全固态硫化物体系电池生产过程中产生的硫化氢(H?S)气体主要分类两大类:高浓度硫化氢和低浓度硫化氢。其中,高浓度硫化氢源于众多工艺单元,浓度偏高,大约在10ppm左右,甚至更高;低浓度硫化氢源于空间扩散,浓度大约1-5ppm(硫化氢浓度数据来源于现有工艺反馈,数据需要生产工艺优化后同步更新)。

02

传统方案:从源头抑制

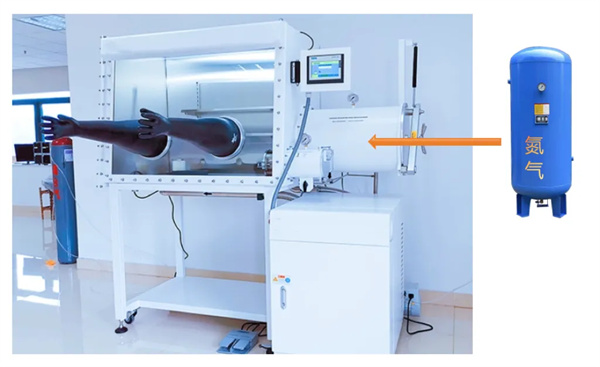

目前业界(实验室或小型中试线)普遍采用惰性气体保护系统,并搭配超低露点与超高密封性的阀门、管道和密封件。其核心机理是从“抑制产生”入手。该方法在实验、手套箱及小试阶段尚可适用,运行成本与初投资也可接受。然而,规模化生产代价太大,很难大规模推广应用,难以满足全固态电池规模化产业验证。

03

新思路:过程净化

在H?S气体产生后,通过过程净化,解决H?S问题。

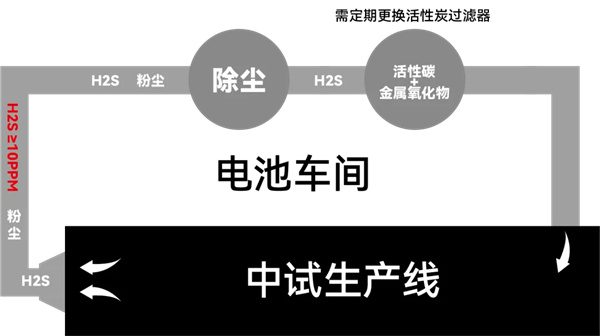

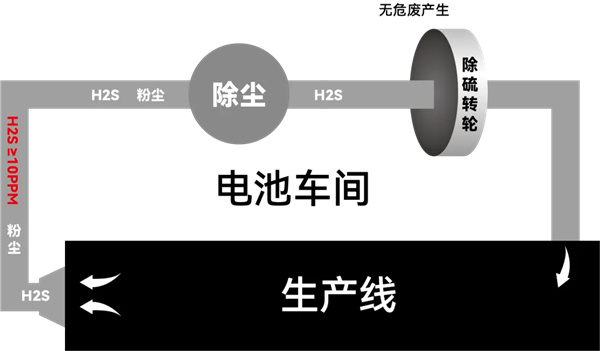

1、与除尘系统配合净化

中试生产线在H?S浓度较高、且产生粉尘的区域,此处H?S浓度通常在10ppm以上。

①先经除尘设备处理,再采用活性炭与金属氧化物吸附H?S。

②针对中试生产线 H?S 浓度 10ppm 以上、经除尘设备预处理后的场景,转轮吸附法可实现硫化物的深度净化,最终出口 H?S 浓度能降至接近 0 的水平。

2、与除湿系统配合净化

生产车间中浓度较低的H?S气体,会被除湿系统的负压回风带入除湿机内部。该除湿机装有活性炭过滤器/除硫转轮,可先吸附硫化氢,再进行除湿。

①除湿系统中加入活性炭过滤

活性炭吸附优势:

· 设备简单

· 无需再生能源

· 适用于处理低浓度的场合

活性炭吸附劣势:

· 初投资比较大

· 需要定期更换,大约1-3月更换一次,维护成本高

· 对于稍高浓度的场景需要的用量比较大,对于紧凑空间不友好

· 产生危险固废

· 适用风速较低一般需要低于0.5m/s

· 需要停机更换

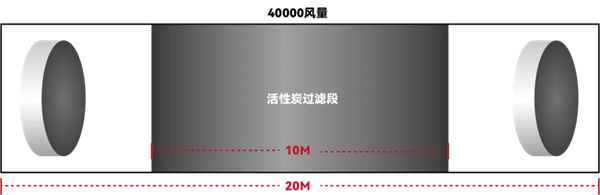

a.风速2m/s,停留时间5秒,那么活性炭过滤段长度需要10m。

b.风速0.5m/s,停留时间5秒,那么活性炭过滤段长度需要2.5m.,但是横截面积会比除湿机大很多。

②除湿系统中加入除硫化氢转轮

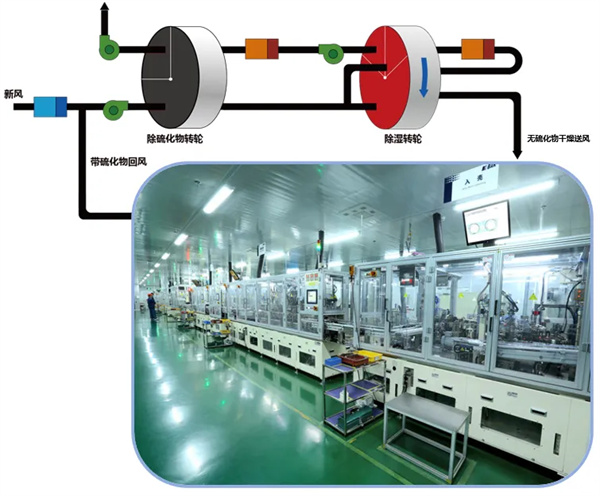

a.单转轮

露点系统结构简单,安装维护简单,体积小,成本低,合于空间小的场所。实现低露点、超低露点的环境日韩企业应用居多。

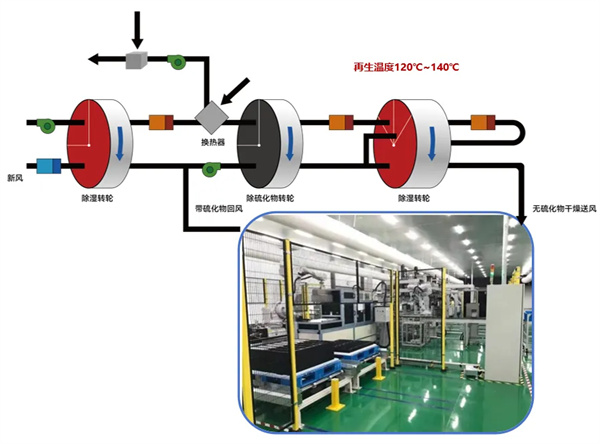

b.双转轮

适合于大风量并且相对节能的固态电池工厂,再生温度比单转轮低,120-140℃,再生风量小,为处理风量1/10,运行能耗比单转轮低。但是除湿机体积比单转轮除湿机要大,应用范围相对固定化。

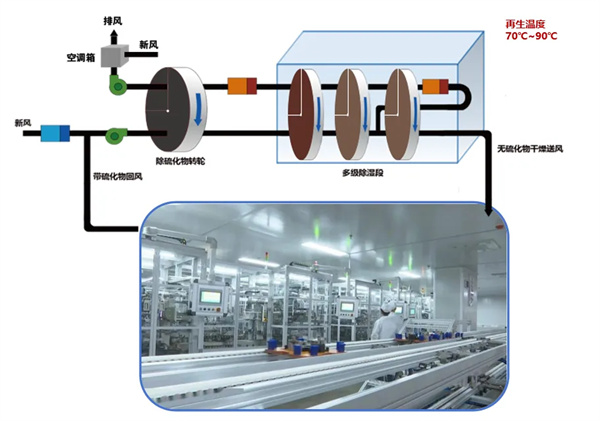

c.多级转轮

适合于大风量并且超级节能的固态电池工厂,采用多级除湿转轮的方案,再生温度低,70-90℃,适配低品位热源,为超级节能系统。

04

工艺整合:除尘、除湿与除硫的系统耦合

可以看到,液态电池的生产车间完全无法达到硫化物路线严苛环境的生产标准。在液态电池生产中,除尘与除湿原本关联不大。然而,在全固态电池,尤其是硫化物固态电池路线中,除尘与除湿因H?S紧密关联。“如今因H?S问题,除尘设备后端需增加除硫功能,除湿设备的前端或中段也需增加除硫功能。”业内人士桌子出,若除尘后端除硫效果较好,除湿除硫的压力便会减轻,“这是在整体设计中必须关注的重点。”

在固态电池规模化产线中,除常规活性炭外,普沃思自主研发的H?S吸附转轮吸引了多家电池企业固态电池中试线的关注。该技术无需像活性炭那样定期停机更换过滤器,也不产生危废。

露点平衡:露点越低,产生H?S越少,对应的风量大,能耗高。将产生的H?S能够处理时,不需要那么低的露点,风量可以减小,能耗可以降低,露点处理与H?S处理存在平衡关系。

05

技术挑战:活性炭吸附在风速匹配中的局限

改性后的活性炭吸附H?S时需要一定时间,风速不宜过快。然而除湿机内部风速通常在2–4m/s,这对活性炭吸附H?S极为不利。风速过高会严重影响吸附效果。

解决方案是大幅增加活性炭厚度,但这会导致除湿机长度增加,系统变得复杂、尺寸过长。这一问题在规模化生产中尤为突出,小试或中试阶段则不明显。

在固态电池除尘除硫中,活性炭同样面临风速限制,一般需在0.5m/s以内。由于除尘除硫风量不大,活性炭可通过加高方式应用。业界也有采用金属氧化物辅助活性炭,以解决风速过高导致的吸附量不足和精度下降问题,但仍需定期更换活性炭与金属氧化物。

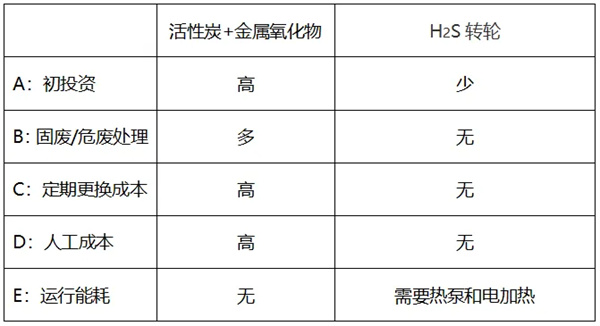

主流除硫技术路线

在规模化生产中,除尘与除湿系统的除硫方案主要以下三种:

1:活性炭+金属氧化物

2:活性炭+H?S吸附转轮

3:H?S吸附转轮

除尘除硫、除湿除硫都会以以上三种进行匹配应用。

经济性对比分析

(以上评估还需实验及工程化应用得出准确数据,仅为趋势评估)

(注:文中提到的方案和文字版权归普沃思所有,方案已申请专利)

- 最新评论

- 我的评论