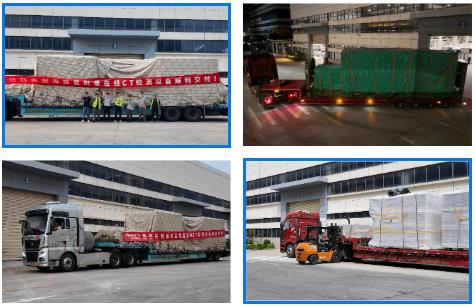

近期,海目星自主研发的在线CT检测设备实现批量交付,客户涵盖多家国内及海外头部电池企业,并全部通过厂内FAT验收。

标志着海目星CT全检技术的成熟度与产业化适配能力获得全球头部客户高度认可,并正式进入规模化、全球化应用的新阶段,进一步完善了公司在新能源高端装备领域的产业拼图。

从技术攻坚到生产备战,再到最终顺利出货,此次批量交付的背后,是海目星研发、项目、生产团队的协同作战与辛勤付出,充分彰显了公司全球领先的智造技术实力。

01

全方位高精密检测 直击行业痛点

随着新能源产业迈入TWh时代,叠片工艺凭借能量密度、循环寿命的显著优势,正加速重构动力电池产业格局。然而,极片超薄化与堆叠高密度所带来的检测难题,却成为制约行业良率的关键瓶颈。

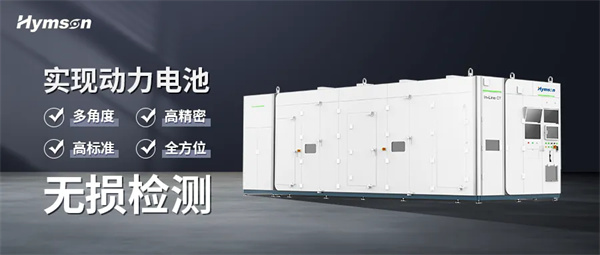

针对超高速叠片工艺下的品控挑战,海目星快速在线CT检测设备构建了“360°全方位X射线透视+高速定制CT重建+AI算法”的核心技术体系:既能真实还原电芯界面形状、缺陷位置与内部结构,实现正负极片overhang的精准测量;又能精准捕捉极片褶皱缺陷、轮廓变形等问题,实现对叠片电池内部缺陷的“无死角”排查,确保0不良流出,显著提升电池良率与安全性能。

在效率与精度上,该设备指标全维领先,刷新行业检测标准:扫描效率跃升至秒级别,支持生产数据实时采集;重复性测量精度GR&R≤10%,检测效率≥36PPM,漏杀率0,误判率<0.5%,检测精度<0.03mm,单个电芯检测时间≤3.5s,全方位满足叠片电池高精密检测需求。

此外,设备独创的卧式CT结构,让电芯在检测过程中保持静置,仅成像系统转动, 既保障了电芯安全与良率,也彻底解决了传统设备节拍低、适配性差的痛点,完美契合高速产线需求。配合独立多通道检测工位设计,上下料互不干扰,确保检测效率稳定可靠,还可根据需求灵活配置6PPM到36PPM的生产效能。

在检测效果上,设备具备图像卷积滤波、亚像素测量、正负极智能识别能力,测量结果无需人工干预,通过软件自动分析判断并统计良次品,实现多角度立体成像、无死角检测、无漏判、无极片高低差误判。

02

AI算法深度赋能 打造智能检测生态

海目星在线CT检测设备的智能化优势,核心源于AI算法的深度赋能。基于AI算法的CT图像检测技术,可针对客户产品训练出具备泛化能力的基础模型,灵活适配不同检测场景。面对新增需求或特殊情形时,仅需补充相应产品图像数据,即可在基础模型上实现算法优化,持续提升检测精度与适应能力。

此外,海目星面向设备端开发了“IMAS云”智能化管理平台,可实现CT图像数据及生产监测信息的实时上传。通过图像AI自学习与云平台联动,设备帮助客户实现CT质量检测全过程的可视化与智能化管理,大幅提升运营效率,拓展更多应用场景可能。

海目星在线CT检测系统还可同时与客户MES系统对接,检测信息实时显示,借助软件的智慧力量,为客户提供更好的检测解决方案和体验。

从技术研发到落地交付,海目星以首批量产在线CT设备的成功出货,展现了在高端检测设备领域的硬核技术实力。未来,公司将持续专注技术革新,深耕新能源装备领域,以领先的技术实力与卓越的交付能力,为全球能源变革贡献海目星力量。

- 最新评论

- 我的评论